|

FABRICATION DES APPAREILS |

|

|

|

Les qualités requises de ces appareils, tant au point de vue conservation que lisibilité des inscriptions, ont amené Michelin à adopter ces deux éléments distincts : |

|

- La lave émaillée qui fournit les plaques destinées à recevoir les indications destinées aux automobilistes ; |

|

- Le béton armé qui, servant de support de ces plaques, constitue le corps même des appareils. |

|

|

|

La lave sort des volcans à l'état pâteux et parfois presque liquide ; elle se refroidit peu à peu au cours des ans pour donner une pierre durable, non friable et rigoureusement inattaquable aux intempéries. Abondante dans le Massif Central où elle a été autrefois répandue par les volcans d'Auvergne, elle est, depuis longtemps utilisée en construction et pour l'industrie chimique (cuves, etc...). |

|

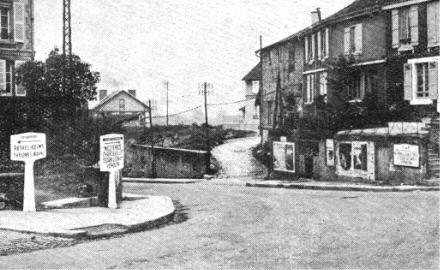

Rethel - Place de la République |

|

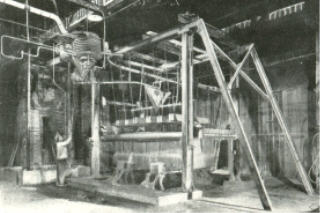

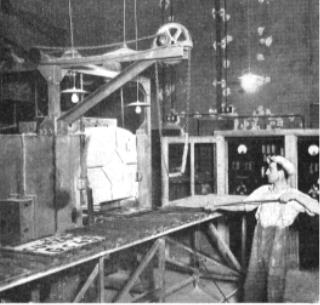

Ce ne fut qu'en 1928, à la suite de longs et nombreux essais, que fut industrialisée la production des plaques en lave émaillée. Des carrières, les blocs de lave arrivent maintenant, équarris, à l'usine où ils sont débités en dalles grasses, par une machine à scier à laquelle ils sont fixés solidement. Ce sciage est très lent, vu la dureté exceptionnelle de la lave qui ne permet une avance que de 5 millimètres à l’heure au maximum ; il s'effectue au moyen d'un mélange d'eau et de grés de Fontainebleau, soigneusement dosé, qui use la lave au moyen de lames d'acier montées sur un châssis. |

|

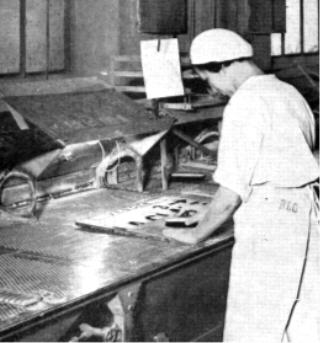

A l'atelier d'émaillage, une couche d'émail blanc est d'abord répandue, au pistolet à air comprimé, sur toute la surface. Dans des fours électriques à température maintenue constante, grâce à un thermostat coupant ou rétablissant le courant aux températures maxima et minima préalablement choisies, l'émail ainsi appliqué entre en fusion à environ 900°. Lorsque cette fusion est complète, les plaques sont retirées du four, refroidies, puis acheminées à nouveau vers l’atelier d'émaillage. |

|

POSE DES APPAREILS |

|

|

|

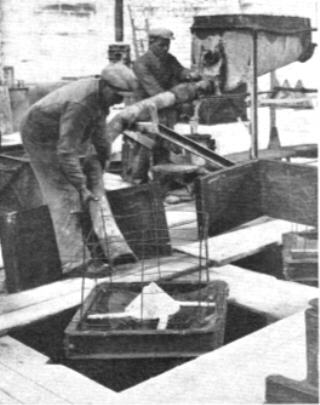

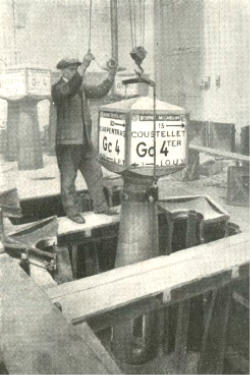

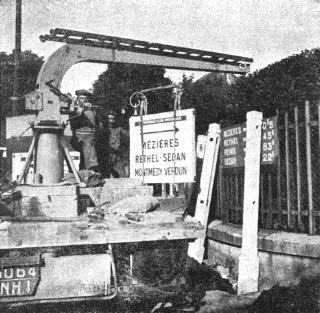

Ces équipes sont dotées d’un camion muni d'une grue qui sert au levage et aux manipulations des appareils. On se rend compte, d'après les photos que nous reproduisons, de l’aisance avec laquelle sont amenés les appareils, ou leurs pièces constituantes à l'endroit même où ils doivent être installés. L'une de ces photographies représente la pose d'un lourd mur double, tout près du Pont des Deux-Villes, à Charleville : le panneau, amené par la grue, va être vissé sur les poteaux déjà déposés ; un second panneau sera ensuite fixé de même façon sur le poteau central et sur un troisième qui complétera l'appareil ; les joints seront achevés au ciment. |

|

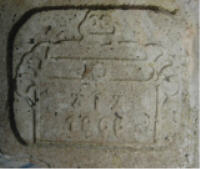

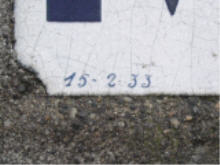

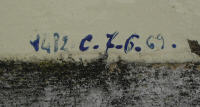

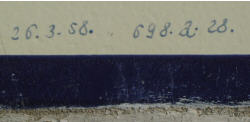

A de très rares exceptions près, tous les panneaux fabriqués par Michelin sont datés avec précision. En effet, une mention manuscrite sous la forme “jour mois année” est inscrite sur l’émail du panneau, généralement en bas, à droite ou à gauche. |

|

A partir des années 1960, le support en béton armé est également daté au dos. Cette datation se présente sous la forme d’un tampon moulé en relief dans le béton. Ce tampon représente le “bibendum” encadrant avec ses bras un cartouche contenant soit la date précise de la fabrication, soit uniquement l’année. Ce tampon n’est pas toujours parfaitement lisible en raison de la dégradation du béton. Mais la comparaison des deux dates (celle de l’émail et celle du support) permet de constater qu’il y a souvent plusieurs mois d’écart entre les deux. |